车削加工硬质合金(钨钢)的刀具(附PCD复合片

原标题:车削加工硬质合金(钨钢)的刀具(附PCD复合片车削钨钢轧辊案例)

硬质合金(钨钢),是一种高硬度的金属硬质化合物合金材料,一般通过难熔金属的硬质化合物与黏结金属通过粉末冶金工艺制造而成,广泛应用于刀具材料,如车刀、铣刀、钻头、镗刀等。

硬质合金具有硬度高、耐磨性好、韧性好、耐热耐腐蚀等一系列优点,一般在500℃时可基本保持较高的硬度和耐磨性,在1000℃时硬度有所降低,但也有不错的硬度。

一、硬质合金的四大分类

1、钨钴类硬质合金,其主要成分是碳化钨(WC)和粘结剂钴(Co),牌号由YG(硬、钴两字拼音首字母)和平均含钴量的百分数来表示。如YG8表示平均含钴量8%、其余为碳化钨的钨钴类硬质合金。

2、钨钛钴类硬质合金,其主要成分是碳化钨(WC)、碳化钛(TiC)及钴(Co),牌号由YT(硬、钛两字拼音首字母)和碳化钛平均含量组成。如YT15表示碳化钛平均含量15%、其余为碳化钨和钴的的钨钛钴类硬质合金。

3、添加稀有金属碳化钨合金,又可分为YG类和YT类为基础添加稀有碳化钨(TaC、NbC)两种。前者由碳化钨+ TaC(或NbC)+钴组成,后者由碳化钨+碳化钛+ TaC(或NbC)+钴组成。

4、镍钼钛合金,又称为碳化钛基合金,主要有碳化钛+镍+钼组成,其中有一定的碳化钨。

二、硬质合金的加工特点

硬质合金非常脆而硬,在加工时,除了采用磨削外,也可用刀具来切削,其加工特点如下:

1、硬度高、脆性大。硬质合金的硬度很高,比一般淬火钢的硬度还要高出20HRC左右,所以切削时极为困难;并且硬质合金没有塑性,脆性很大,受切削力和刀具的挤压,切入切出处极易崩边。

2、切削呈粉末状。由于硬质合金脆性很大,所以切削会呈粉末状,根本不产生积屑瘤,已加工表面粗糙度容易达到。

3、热导率较高、切削温度较低。硬质合金的热导率为17~88W/(m·K),平均比淬火钢高15倍,所以切削温度比淬火钢低得多。

4、切屑与刀面接触很短。切削硬质合金时,切削力集中在刀口附近,容易造成刀具崩刃,刀具磨损的主要形式是后刀面磨损。

三、硬质合金加工刀具选择

硬质合金(钨钢)一般会采用金刚石砂轮来磨削,也可采用PCD聚晶金刚石复合片和CBN刀具来进行车削加工。

博特新研发的PCD聚晶金刚石复合片,在加工高硬度材料时,可以在相对低速切削状态下,利用其远远优于CBN材料的超高硬和耐磨性,来实现车削加工硬质合金的目的。

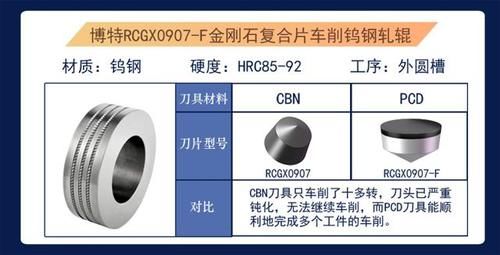

四、PCD复合片加工硬质合金案例

在硬质合金轧辊(钨钢轧辊)的车削上,采用博特PCD复合片,取得了非常显著的成效。使用普通CBN刀具加工,只运行了十多转,刀头就已经出现钝化现象,无法继续车削;而PCD复合片能顺利完成多个工件的车削,极大提升了加工效率。

上一篇:格林美:中信证券股份有限公司关于公司关于浙

下一篇:没有了