高性能燃烧室合金对燃油效率的影响

内燃机已有120多年的发展历史,是1项非常成熟的技术成果。通过设计、工艺和材料性能的改进,内燃机的功率密度和制动热效率显著提高。随着计算机仿真能力的巨大进步,针对这2个领域的探索和开发得以大幅提升。目前,材料技术已成为内燃机效率进一步提高的关键。总结了为活塞、活塞环、连杆和衬套应用开发的一系列替代材料的设计优势。选择福特Ecoboost 2.3 L RS发动机作为基准发动机,利用这些材料的改进特性,对往复运动件进行了重新设计。活塞、活塞销、活塞环、连杆和衬套在往复质量、机械效率和狭缝容积方面都有了改善。

0 前言

众所周知,作为动力装置未来开发的一部分,内燃机燃油效率必须大大提高,以降低总CO2当量(CO2e)的排放,补充并增强电气化带来的收益。在欧盟内部,2019/631法规规定了新型乘用车和轻型商用车的CO2排放性能标准。该法规设定了到2025年减排15%和到2030年减排37.5%的排放目标(基于2021年起点)。对于CO2排放量在0~50 g/km 之间的零排放和低排放车辆(ZLEV)也有激励措施。如果整车制造商(OEM)要在车队平均排放基础上实现这些目标,则需要对整个动力装置选项进行重大改变,包括进一步提高内燃机效率。

内燃机的材料构造对汽车工程师和设计师具有诸多有利因素,可以帮助其应对当前和未来的挑战,以提高性能和燃油效率,并减少排放。为了提高发动机的比制动性能和效率,进而显著减少排放,新型材料的机械和物理性能得到改善,为发挥显著的设计优势提供关键作用。

为了提高燃烧效率,未来内燃机将开发的重点放在热管理及缩小尺寸(或“减小排量”)上。鉴于可用于发动机零部件设计、仿真和制造技术的高度发展,材料特性现已成为提高发动机性能和效率的主要限制因素。特别是在燃烧室内及燃烧室周围,传统上用于批量生产发动机的材料缺乏在满足排放标准日益增长的内燃机高温和高压工作条件下可靠运行所需的性能指标。当前,批量生产的发动机采用包括铸铁、钢、铝合金和铜合金在内的传统材料。本文考虑了在发动机活塞、活塞环和连杆这3个主要往复运动件中使用先进材料构造的优势。这些零部件通常由铝或钢制成。本文概述了这3个零部件的替代材料选项,并展示了如何通过设计更轻且机械特性更好的零件来进行内燃机改进。

研究人员选择福特Ecoboost 2.3 L RS发动机作为基准发动机,根据新材料的特性指标,对活塞、活塞环和连杆进行了重新设计。本文不单独分析气门座、气门导管或气缸套材料,但会对这些材料进行评估。

本文还将介绍在福特2.3 L 基准发动机(Ford Ecoboost 2.3 L RS)和采用全新零部件进行设计的同一发动机(MTRN发动机)上所进行的发动机台架试验和性能测试。

? ? ? ? ? ? ? ? ? ? ? ? ??

1 基础材料

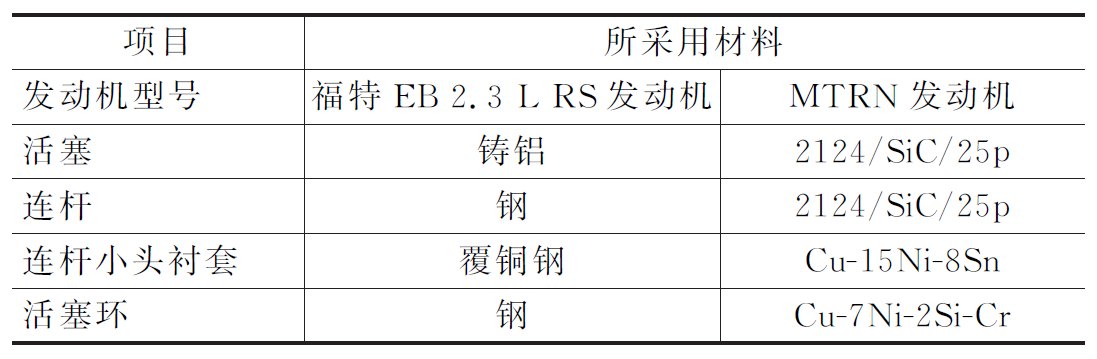

表1概括介绍了重新设计这些零部件所选择的材料。本文将从各种零部件设计的角度出发概述采用这些材料特性获得的效益。

1.1 增强型铝金属基复合材料

2124A/SiC/25p属于颗粒增强铝金属基复合材料(MMC),其中添加了体积分数为25%的碳化硅陶瓷。

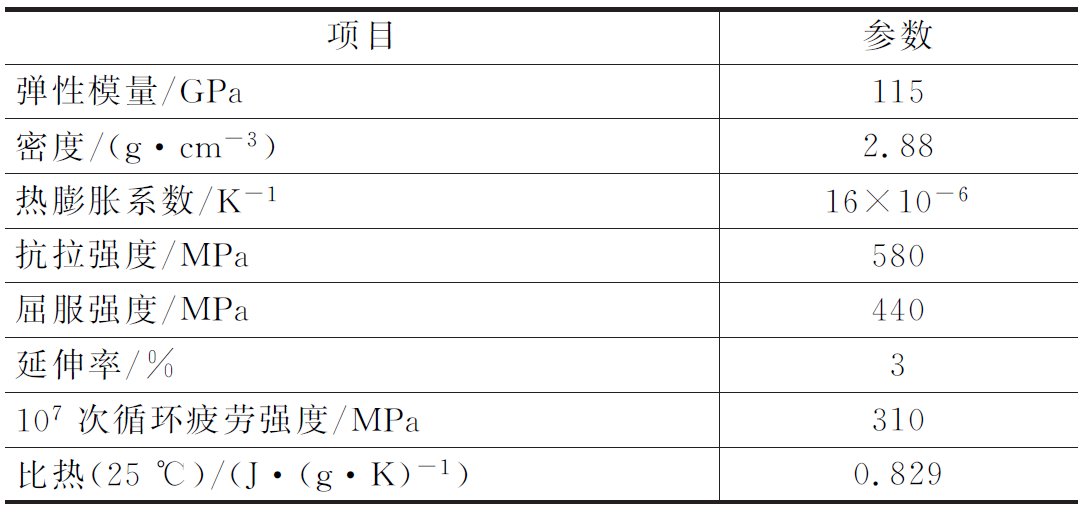

MMC已被用于许多高性能材料应用中,并且为降低制造成本而进行的工作已使该材料可用于公路汽车领域。这种材料的机械和物理性能对于改进发动机设计,进而改善燃烧效率、质量和摩擦力等具有巨大潜力。表2列出了2124/SiC/25p材料的典型性能。

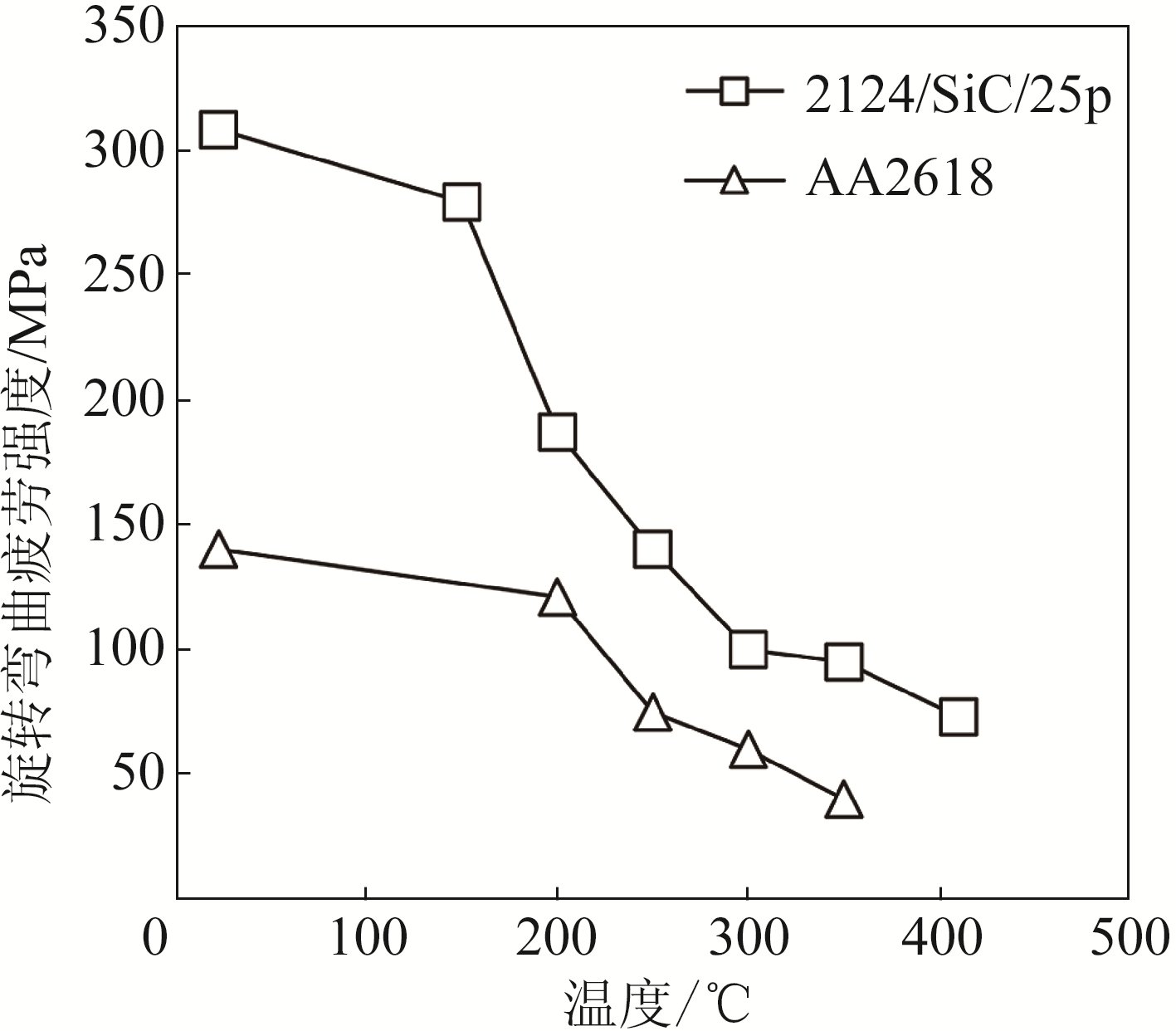

如图1所示,MMC在高温下具有出色的抗疲劳强度,与标准2618铝合金相比,在温度150~400 ℃范围内的抗疲劳强度提高约1倍。MMC较高的抗疲劳特性可以使原部件减小截面厚度,以达到减轻活塞质量的目标。

与铝合金或过共晶Al-Si合金相比,MMC通过添加硬质SiC陶瓷颗粒可显著提高其高温耐磨性。结合疲劳特性的改善,可使活塞环槽进一步靠近活塞顶,缩减狭缝容积,进而减少未燃烧燃油量。MMC的热膨胀系数为16×10-6/℃,低于标准铝合金,且略低于某些过共晶Al-Si合金,比标准Al-Si合金(例如2618)低得多。降低热膨胀系数可使活塞在起动时与缸套更紧密地配合,从而最大程度地减少了冷起动工况期间的漏气和机油进入。

将这种陶瓷添加到铝基体中可以使材料的比模量增加到39 GPa/(g·cm-3)。这比所有整体一致的金属合金(例如钢、铝和钛合金)高50%,也比过共晶Al-Si合金的高,后者的典型比模量为32GPa/(g·cm-3)。如表3所示,这种材料的导热系数保持在约150 W/(m·K)的水平,可与其他整体一致的铝合金相媲美,略高于Al-Si合金(约120 W/(m·K))。这是因为SiC的导热系数比Si的高。同时,颗粒增强铝MMC的导热系数较高,也可用于活塞的制造。

上一篇:国产最大直径盾构机下线 硬质合金成重点部件

下一篇:综述:高熵合金的增材制造(四)